Revolutionering af prototypeprocessen

Hurtig prototyping

Hastighed og effektivitet

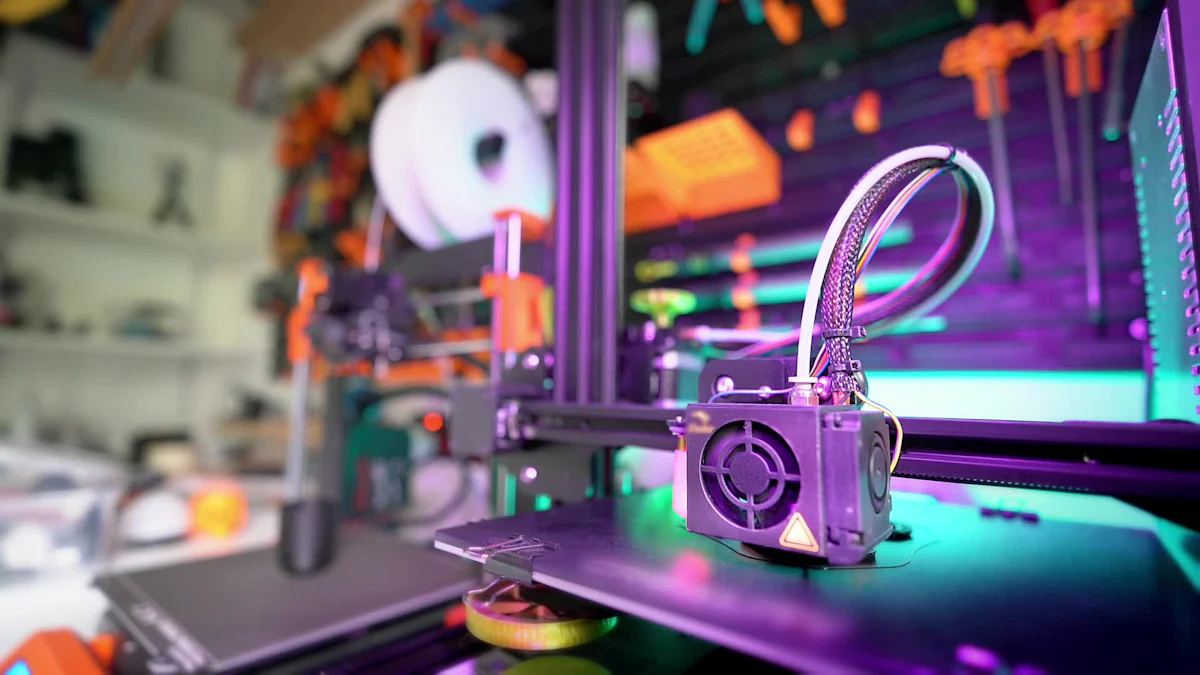

3D-printteknologi accelererer prototypeprocessen i bilindustrien. Traditionelle metoder involverer ofte langvarige og komplekse procedurer. 3D-printning muliggør dog hurtig oprettelse af prototyper direkte fra digitale designs. Denne hastighed gør det muligt for bildesignere hurtigt at teste og forfine deres ideer. Muligheden for at producere prototyper på få timer eller dage i stedet for uger forbedrer projektets tidsfrister betydeligt.

Omkostningsreduktion

Omkostningseffektivitet repræsenterer en anden væsentlig fordel ved 3D-printning inden for prototyping. Traditionelle prototypemetoder kan være dyre på grund af behovet for specialværktøj og forme. 3D-printning eliminerer disse krav, hvilket resulterer i betydelige omkostningsbesparelser. Reduktionen af materialespild bidrager også til lavere samlede omkostninger.minimerer både produktionstidog omkostninger gør 3D-printning prototypeprocessen mere tilgængelig og bæredygtig.

Iterativt design

Fleksibilitet i designændringer

Designets iterative natur drager stor fordel af 3D-printteknologi. Bildesignere kan nemt foretage justeringer af deres digitale modeller og printe nye versioner uden væsentlige forsinkelser. Denne fleksibilitet fremmer eksperimentering og innovation. Designere kan udforske flere designmuligheder og optimere deres kreationer baseret på feedback i realtid. Muligheden for athurtigt iterere på designsfører til bedre ydende og mere raffinerede produkter.

Test i den virkelige verden

3D-printning muliggør testning af prototyper i den virkelige verden, hvilket er afgørende for at validere designkoncepter. Bilingeniører kan skabe funktionelle prototyper, der nøje efterligner det endelige produkt. Disse prototyper kan gennemgå grundige tests under forskellige forhold for at vurdere ydeevne og holdbarhed. Indsigten fra testning i den virkelige verden hjælper med at identificere potentielle problemer tidligt i udviklingsprocessen. Denne proaktive tilgang sikrer, at det endelige produkt opfylder høje standarder for kvalitet og pålidelighed.

Anvendelser i bilinteriørbeklædning

Tilpasning af interiørbeklædning i biler

Skræddersyede designs

3D-printteknologi muliggør skabelse af skræddersyede designs til bilindvendig beklædning. Producenter kan producere specialdesignede indvendige paneler og skræddersyede udvendige beklædningsgenstande, der perfekt matcher individuelle kundepræferencer. Dette niveau af tilpasning muliggør udvikling af visuelt tiltalende komponenter, der opfylder nøjagtige specifikationer. For eksempel kan 3D-print skabeunikke dashboarddesignsog ergonomiske sædestrukturer, der forbedrer både æstetik og komfort.

Personlige funktioner

Personlige funktioner repræsenterer en anden betydelig fordel ved 3D-printning i bilinteriør. Teknologien muliggør skabelse af biltilbehør, der afspejler individuelle præferencer. Kunderne kan vælge mellem enbred vifte af mulighederat personliggøre deres køretøjer. Dette inkluderer brugerdefinerede gearknopper, dørhåndtag og andre interiørelementer. Muligheden for at tilbyde sådanne personlige funktioner øger kundetilfredsheden og tilføjer værdi til køretøjet.

Designfrihed i bilinteriør

Komplekse geometrier

3D-printning giver uovertruffen designfrihed og muliggør skabelse af komplekse geometrier i bilinteriør. Traditionelle fremstillingsmetoder kæmper ofte med indviklede former og detaljerede mønstre. 3D-printning kan dog nemt producere dele med komplekse vinkler og dimensioner. Denne funktion gør det muligt for bildesignere at udforske innovative designs, der tidligere var umulige at opnå. Resultatet er et mere dynamisk og visuelt iøjnefaldende interiør.

Innovativ æstetik

Innovativ æstetik bliver opnåelig gennem 3D-printteknologi. Designere kan eksperimentere med nye teksturer, mønstre og finish, der forbedrer det overordnede udseende af køretøjets interiør. Brugen af avancerede materialer somPolyamid (PA)og acrylonitrilbutadienstyren (ABS) udvider mulighederne yderligere. Disse materialer muliggør produktion af dele med unikke visuelle og taktile kvaliteter. Evnen til at innovere med hensyn til æstetik adskiller 3D-printede bilinteriørbeklædninger fra traditionelle muligheder.

Materialealsidighed i bilinteriørbeklædning

Brug af forskellige materialer

Alsidigheden af materialer, der er tilgængelige til 3D-printning, gavner i høj grad bilernes interiørbeklædning. Additiv fremstilling tilbyder en bred vifte af materialer, der er egnede til forskellige indvendige bildele. Polyamid (PA) kan bruges til dørhåndtag og gearknopper, mens acrylonitrilbutadienstyren (ABS) er ideel til instrumentpaneler og dørbeklædninger. Teknologien er også avanceret til at producere dele med teksturer og mønstre ved hjælp af 3D-printet stof. Denne materialealsidighed sikrer, at hver komponent opfylder specifikke funktionelle og æstetiske krav.

Bæredygtige muligheder

Bæredygtighed er en vigtig faktor i moderne bilproduktion. 3D-print understøtter dette mål ved at tilbyde bæredygtige materialemuligheder. For eksempel kan producenter bruge genbrugsplast og andre miljøvenlige materialer til at producere indvendige beklædningskomponenter. Denne tilgang reducerer spild og minimerer produktionens miljøpåvirkning. Muligheden for at inkorporere bæredygtige materialer stemmer overens med den stigende efterspørgsel efter miljøansvarlige billøsninger.

Indvirkning på produktionsskalerbarhed og omkostningseffektivitet

Effektiv produktion

Opskalering af produktionen

3D-printteknologi forbedrer produktionsskalerbarheden i bilindustrien. Traditionelle fremstillingsmetoder kræver ofte lange opsætningstider og specialværktøj. 3D-print eliminerer disse begrænsninger, hvilket giver producenterne mulighed for hurtigt at skalere produktionen op. Bilvirksomheder kan producere store mængder af indvendige beklædningskomponenter uden væsentlige forsinkelser. Denne funktion sikrer, at produktionen effektivt opfylder markedets efterspørgsel.

Reduktion af affald

Reduktion af spild er en afgørende fordel ved 3D-printning. Traditionelle fremstillingsprocesser genererer ofte betydeligt materialespild på grund af skære- og formningsteknikker. 3D-printning bygger imidlertid komponenter lag for lag ved kun at brugeden nødvendige mængde materialeDenne metode minimerer spild og reducerer produktionens miljøpåvirkning. Muligheden for at fremstille dele med minimalt spild stemmer overens med bæredygtige produktionspraksisser.

Omkostningseffektiv produktion

Lavere materialeomkostninger

3D-printning tilbyder betydelige omkostningsbesparelser i materialeforbrug. Traditionel fremstilling involverer ofte dyre materialer og komplekse forsyningskæder. 3D-printning bruger en række omkostningseffektive materialer, herunder polymerer og kompositter. Disse materialer giver den nødvendige styrke og holdbarhed til bilindvendig beklædning. Lavere materialeomkostninger gør 3D-printning til en attraktiv mulighed for bilproducenter, der ønsker at reducere udgifter.

Reducerede lønomkostninger

Lønomkostningerne falder betydeligt med brugen af 3D-print. Traditionel fremstilling kræver kvalificeret arbejdskraft til opgaver som bearbejdning, montering og kvalitetskontrol. 3D-print automatiserer mange af disse processer, hvilket reducerer behovet for manuel indgriben. Teknologien muliggør produktion af komplekse dele med minimal menneskelig overvågning. Denne automatisering fører til lavere lønomkostninger og øget produktionseffektivitet.

3D-printning har haft en betydelig indflydelse på bilindustrien, især inden for bilinteriør. Teknologien har revolutioneret prototypefremstilling ved at forbedre hastighed, effektivitet og omkostningsreduktion. Tilpasning, designfrihed og materialefleksibilitet har muliggjort skræddersyede designs og innovativ æstetik. Produktionsskalerbarhed og omkostningseffektivitet har yderligere styrket 3D-printningens rolle i bilproduktion.

Defremtidigt potentialeUdviklingen af 3D-print i bilindretning er fortsat lovende. Innovationer inden for materialer og teknikker vil fortsat drive fremskridt inden for design, ydeevne og bæredygtighed. Integrationen af 3D-print vil strømline produktudviklingen og fremme yderligere transformation i branchen.

Opslagstidspunkt: 1. august 2024