Wenn es darum geht6.7Cummins SchwingungsdämpferDrehmomentangaben, ist die Sicherstellung der korrekten Drehmomentangaben von größter Bedeutung.Richtiges Drehmomentgarantiert nicht nur diesichere Befestigungvon Komponenten, sondern verbessert auch deren Widerstandsfähigkeit gegenüber Betriebskräften. Diese Vorgehensweise ist für kritische Teile wie Bremsen, Aufhängung und Lenkung entscheidend und gewährleistet sowohl Leistung als auch Sicherheit. In verschiedenen Branchen ist die Einhaltung präziser Drehmomentwerte ein Standardverfahren zur Gewährleistung der Projektsicherheit. Allein im Automobilbereich haben Fehler beim Anziehen von Befestigungselementen zukatastrophale Ausfälleund betont, wie wichtig es ist, die Richtlinien des Herstellers genau zu befolgen.

Ventil-Schwingungsdämpfer verstehen

Was ist ein Ventilschwingungsdämpfer?

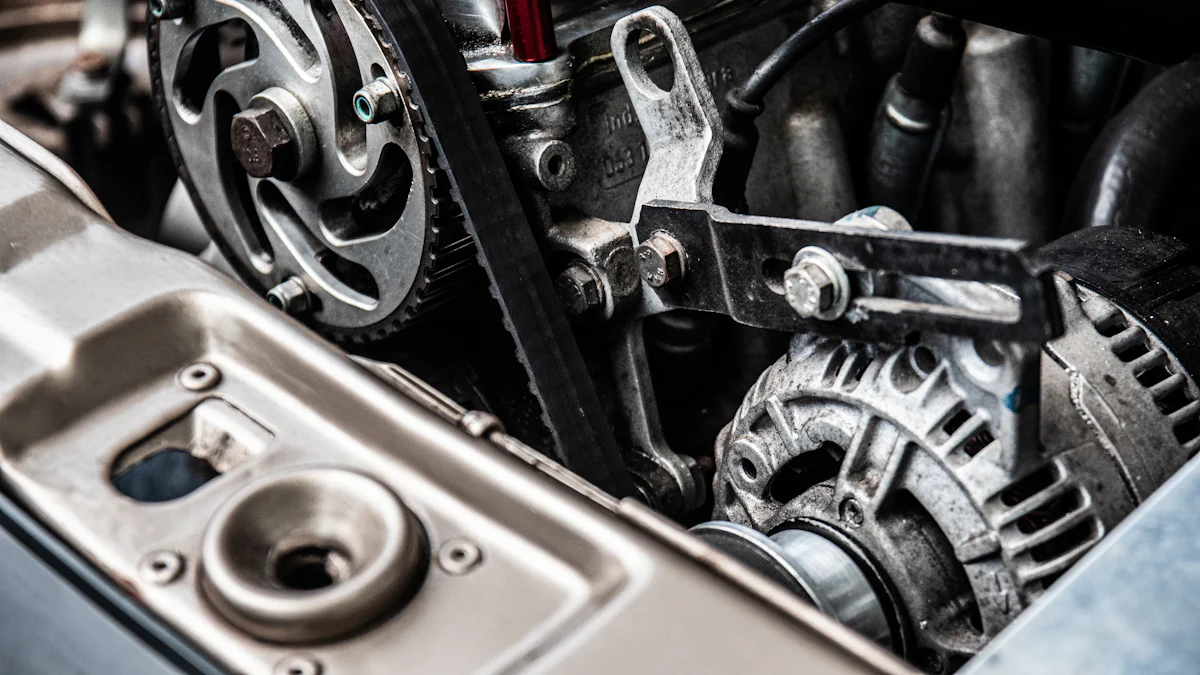

A VentilHarmonischer Balancerist eine entscheidende Komponente in einem Motor, die eine bedeutende Rolle spielt inReduzierung von TorsionsschwingungenDiese Vibrationen entstehen durch den Verbrennungsprozess und können bei unsachgemäßer Handhabung zu Schäden führen. Der Ausgleichskörper besteht aus einer an der Kurbelwelle befestigten Masse, die diesen schädlichen Vibrationen entgegenwirkt und einen reibungslosen Motorbetrieb gewährleistet.

So funktioniert es

DerHarmonischer BalancerDer Ausgleichsmechanismus basiert auf dem Prinzip der Trägheit und Massenverteilung. Beim Motorbetrieb entstehen Kräfte, die Vibrationen in der Kurbelwelle verursachen. Die Ausgleichsmasse ist strategisch so positioniert, dass sie diese Vibrationen ausgleicht, effektiv dämpft und negative Auswirkungen auf die Motorkomponenten verhindert. Durch die Absorption und Neutralisierung dieser Kräfte trägt der Ausgleichsmechanismus zur Gesamtstabilität und Leistung des Motors bei.

Häufige Probleme

Symptome eines defekten Balancers

Identifizieren von Problemen mit demHarmonischer Balancerist entscheidend für die Motorgesundheit. Typische Symptome einer defekten Ausgleichswelle sind ungewöhnliche Motorgeräusche, sichtbares Wackeln oder Schütteln sowie Unregelmäßigkeiten in der Motorsteuerung. Das Ignorieren dieser Warnsignale kann später zu schwerwiegenderen Problemen führen, die möglicherweise kostspielige Reparaturen oder sogar einen Motorschaden zur Folge haben.

Folgen des Ignorierens von Problemen

VernachlässigungHarmonischer BalancerProbleme können sich negativ auf die Fahrzeugleistung und -sicherheit auswirken. Nicht behobene Probleme können sich schnell verschlimmern, weitere Schäden an wichtigen Motorkomponenten verursachen und das Fahrerlebnis insgesamt beeinträchtigen. Es ist wichtig, alle Bedenken umgehend zu beheben, um schwerwiegendere Probleme zu vermeiden.

Ventil-Schwingungsdämpfer

Bedeutung des richtigen Drehmoments

Sicherstellen, dass dieVentil-Schwingungsdämpfer is richtig angezogenist für den effektiven Betrieb von größter Bedeutung. Die richtigen Drehmomenteinstellungen tragen dazu bei, die Integrität des Ausgleichsmechanismus zu erhalten und verhindern, dass er sich während des Betriebs löst oder versagt. Durch die Einhaltung der vom Hersteller empfohlenen Drehmomentangaben gewährleisten Sie optimale Leistung und Langlebigkeit Ihres Motors.

Häufige Fehler

Ein häufiger Fehler beim Umgang mitSchwingungsdämpferDie Bedeutung präziser Drehmomentanwendung wird oft übersehen. Falsche Drehmomentwerte oder unsachgemäße Anziehtechniken können zu einer suboptimalen Leistung und potenziellen Sicherheitsrisiken führen. Um kostspielige Folgen zu vermeiden, ist es wichtig, kalibrierte Werkzeuge zu verwenden und beim Anziehen von Schwingungsdämpfern bestimmte Richtlinien zu befolgen.

Antworten

Expertenmeinungen

Widerrist, ein Experte im Motorenbau, betont die Auswirkungen vonGasdruckim Brennraum auf die Kurbelwelle wirft. NachWiderrist, führt ein Anstieg des Gasdrucks zu einer erhöhten Verdrehkraft auf die Kurbelwellenkröpfungen, was zuTorsionsschwingungenDie Hauptfunktion des Schwingungsdämpfers besteht darin, die Amplitude dieser Torsionsschwingungsspitzen auf ein als akzeptabel erachtetes Maß zu verringern.

Widerrist: Ein Anstieg des Gasdrucks im Brennraum führt zu einer erhöhten Drehkraft auf die Kurbelwellenkröpfungen. Dies führt zu einer Auslenkung oder Verdrehung, die als Torsionsschwingung bezeichnet wird. Die Funktion des Schwingungsdämpfers besteht darin, die Amplitude der Torsionsschwingungsspitzen auf ein akzeptables Maß zu reduzieren.

Rose, spezialisiert auf Kompressormotoren, beleuchtet ältereRoots-Kompressoren' Betrieb mit Gummizahnriemen. In diesem Szenario ist es relativ üblich, ohne Dämpfer zu arbeiten, da Faktoren wie der ständige Widerstand des Kompressors und die Riemendehnung zur Motordämpfung beitragen.

Rose: Bei älteren Roots-Kompressoren mit Gummizahnriemen kommt es immer noch häufig vor, dass sie ohne Dämpfer laufen. Der ständige Widerstand des Kompressors und die Dehnung des Gummiriemens tragen zur Dämpfung des Motors bei.

Häufig gestellte Fragen

- Welche Rolle spielt der Gasdruck bei der Entstehung von Torsionsschwingungen?

- Der Gasdruck in der Brennkammer übt Kraft auf die Kurbelwellenhübe aus und verursacht so Drehbewegungen, die als Torsionsschwingungen bezeichnet werden.

- Warum ist es für die Reduzierung dieser Vibrationen so wichtig, dass Schwingungsdämpfer eingesetzt werden?

- Schwingungsdämpfer sind von entscheidender Bedeutung, da sie diesen schädlichen Vibrationen entgegenwirken und sie verringern und so einen reibungslosen Motorbetrieb und eine lange Lebensdauer gewährleisten.

- Ist es sicher, ältere Roots-Kompressoren ohne Dämpfer zu betreiben?

- Obwohl es relativ häufig vorkommt, kann der Betrieb ohne Dämpfer aufgrund von Faktoren wie Riemendehnung und konstantem Widerstand durch Kompressoren zu potenziellen Problemen führen.

Neueste Beiträge

Jüngste Entwicklungen

In den jüngsten Entwicklungen der Branche gab es eine bemerkenswerte Verschiebung hin zur NutzungHochleistungs-Balancerfür Motoren überverschiedene Fahrzeugmodelle. Die Hersteller konzentrieren sich zunehmend auf die Verbesserung der Motorhaltbarkeit und -leistung, indem sie fortschrittliche Auswuchttechnologien in ihre Produkte integrieren.

Branchen-News

Die Automobilindustrie erlebt weiterhin Fortschritte in der Schwingungsdämpfertechnologie, die die Motoreffizienz optimieren und den Verschleiß reduzieren soll. Branchenexperten prognostizieren einen starken Anstieg der Nachfrage nach präzisionsgefertigten Schwingungsdämpfern, die den steigenden Leistungsanforderungen gerecht werden und gleichzeitig langfristige Zuverlässigkeit gewährleisten.

6.7 Drehmomentspezifikationen des Cummins-Schwingungsdämpfers

Besonderheiten für 6.7 Cummins

Empfohlene Drehmomenteinstellungen

WannWechseln des Schwingungsdämpfersan Ihrem Fahrzeug ist es wichtig, dierichtige Drehmomentangabeum optimale Leistung und Sicherheit zu gewährleisten. Für den 6,7-Cummins-Motor beträgt das empfohlene Drehmoment für die Schrauben des Schwingungsdämpfers92 ft-lbs or 125 NMDieser spezifische Wert ist wichtig, um die ordnungsgemäße Funktionalität des Balancers aufrechtzuerhalten und mögliche Probleme zu vermeiden, die durch eine unsachgemäße Installation entstehen können.

Erforderliche Werkzeuge

Um die empfohlenen Drehmomenteinstellungen für den 6.7 Cummins Schwingungsdämpfer zu erreichen, benötigen Sie einen Satz wichtiger Werkzeuge. Stellen Sie sicher, dass Sie einen zuverlässigen Drehmomentschlüssel haben, der das angegebene Drehmoment präzise erreicht. Erwägen Sie außerdem die VerwendungARPULTRA-DREHMOMENTVERSCHLUSSMONTAGESCHMIERMITTELbeim Anziehen der Ausgleichsschrauben90-105 ft-lbsfür optimale Ergebnisse. Durch die Nutzung dieserWerkzeuge richtigkönnen Sie eine sichere und präzise Montage des Schwingungsdämpfers an Ihrem Motor gewährleisten.

Drehmoment-Winkelmesser

Verwendung

Neben der Anwendung der richtigen Drehmomentwerte ist die Verwendung einesDrehmomentwinkelmessgerätkann die Genauigkeit Ihres Installationsprozesses weiter verbessern. Mit einem Drehmomentwinkelmessgerät können Sie die Drehung von Befestigungselementen über die ursprüngliche Drehmomenteinstellung hinaus messen und erhalten so zusätzliche Kontrolle über den Anziehvorgang.

Vorteile

Der Hauptvorteil der Integration eines Drehmoment-Winkelmessgeräts in Ihren Arbeitsablauf besteht darin, dass die Befestigungselemente hinsichtlich Drehmoment und Winkel präzise angezogen werden. Diese Präzision minimiert das Risiko, kritische Komponenten wie Schwingungsdämpfer zu unter- oder zu fest anzuziehen, und erhöht so die Langlebigkeit und Zuverlässigkeit Ihres Motorbetriebs.

Drehmoment

Definition

In AutomobilanwendungenDrehmomentbezeichnet die beim Anziehen von Befestigungselementen ausgeübte Drehkraft. Das Erreichen der richtigen Drehmomentwerte ist entscheidend für die effektive Sicherung von Komponenten und die Vermeidung potenzieller Ausfälle durch lose Verbindungen.

Bedeutung

Die Einhaltung des richtigen Drehmoments gewährleistet die sichere Befestigung von Komponenten wie Schwingungsdämpfern und reduziert das Risiko von Vibrationen oder Fehlfunktionen während des Motorbetriebs. Durch die Kenntnis und Umsetzung genauer Drehmomentspezifikationen können Sie die Leistung und Langlebigkeit Ihres Motors effektiv sichern.

Winkel

Wenn man bedenkt,WinkelBei Drehmomenteinstellungen spielt es eine entscheidende Rolle bei der Bestimmung der richtigen Befestigung von Komponenten wie Schwingungsdämpfern. Das Verständnis derGrad DrehungDas genaue Anziehen von Schrauben ist unerlässlich, um die Stabilität und Funktionalität von Motorteilen zu gewährleisten. Durch die Verwendung einesDrehmomentwinkelmessgerätMechaniker können die während der Installation ausgeübte Rotationskraft präzise messen und anpassen, wodurch die Gesamtleistung und Lebensdauer des Motors verbessert wird.

Rolle bei Drehmomenteinstellungen

DerWinkelBei der Messung geht es nicht nur darum, wie weit gedreht werden muss, sondern auch darum, sicherzustellen, dass jede Schraube die richtige Kraft erhält. Diese Präzision ist entscheidend für die Sicherung kritischer Komponenten wie Schwingungsdämpfer, bei denen selbst geringe Abweichungen zu Betriebsproblemen oder potenziellen Ausfällen führen können. Durch die IntegrationWinkeldrehmomentDurch die Integration in den Anziehvorgang können Mechaniker sicherstellen, dass alle Befestigungselemente ordnungsgemäß befestigt sind und so zu einer optimalen Motorfunktion beitragen.

Messtechniken

Bei der Bestimmung der geeignetenGrad DrehmomentUm genaue Ergebnisse zu erzielen, müssen Techniker bestimmte Messtechniken anwenden. Die Verwendung eines Drehmomentschlüssels in Verbindung mit einem Drehmoment-Winkelmessgerät ermöglicht eine präzise Kontrolle der Drehkraft und des Winkels bei der Montage. Durch die Einhaltung vonvom Hersteller empfohlene SpezifikationenDurch den Einsatz geeigneter Messtechniken können Mechaniker sicherstellen, dass Schwingungsdämpfer sicher befestigt sind, was die Effizienz und Zuverlässigkeit des Motors verbessert.

Bolzen

Verwendete Typen

- Standardschrauben: Dies sind dieherkömmliche Bolzen, die üblicherweise verwendet werdenZur Befestigung von Schwingungsdämpfern. Sie sind in verschiedenen Größen und Materialien erhältlich, um unterschiedlichen Motorspezifikationen gerecht zu werden.

- Hochfeste Schrauben: Diese Schrauben sind für höhere Drehmomentwerte ausgelegt und bieten eine verbesserte Haltbarkeit und Zuverlässigkeit, die für kritische Komponenten wie Schwingungsdämpfer von entscheidender Bedeutung ist.

- Spezialschrauben: Diese Schrauben wurden für spezielle Anwendungen wie Rennmotoren oder Schwerlastfahrzeuge entwickelt und bieten maßgeschneiderte Lösungen für einzigartige Drehmomentanforderungen.

Installationstipps

- WannInstallationAchten Sie bei den Schrauben des Schwingungsdämpfers darauf, dass die Gewinde sauber und frei von Ablagerungen sind, um eine sichere Verbindung zu gewährleisten.

- Tragen Sie vor dem Einbau eine kleine Menge Schraubensicherungsmittel auf das Schraubengewinde auf, um ein Lösen durch Motorvibrationen zu verhindern.

- Verwenden Sie einkalibrierter DrehmomentschlüsselZiehen Sie die Schrauben schrittweise und gleichmäßig über Kreuz an, um die Last gleichmäßig auf den Balancer zu verteilen.

- Überprüfen Sie die Angaben des Herstellers hinsichtlich der Reihenfolge und Drehmomentwerte für das Anziehen der Schrauben, um ein zu festes oder zu schwaches Anziehen zu vermeiden.

Messgerät

Verschiedene Typen

- Digitales Drehmoment-Winkelmessgerät: Bietet präzise Winkelmessungen beim Anziehen von Schrauben und gewährleistet so ein genaues Drehmoment der Schwingungsdämpfer.

- Analoges Drehmoment-Winkelmessgerät: Verwendet analoge Anzeigen für Winkelmessungen und bietet Mechanikern visuelles Feedback zur Drehung der Befestigungselemente.

- Kabelloses Drehmoment-Winkelmessgerät: Ermöglicht die Fernüberwachung von Drehmomentwinkeln über eine drahtlose Verbindung und erhöht so den Komfort bei der Installation.

Auswahlkriterien

- Berücksichtigen Sie bei der Auswahl eines für Schwingungsdämpferinstallationen geeigneten Drehmomentwinkelmessgeräts den erforderlichen Drehmomentbereich und die Genauigkeitsstufe.

- Bewerten Sie die Lesbarkeit und Benutzerfreundlichkeit des Displays, um einen effizienten und fehlerfreien Betrieb bei der Winkelmessung zu gewährleisten.

- Wählen Sie ein Messgerät mit robuster Konstruktion und ergonomischem Design für eine bequeme Handhabung bei längerem Einsatz im Automobilbereich.

- Entscheiden Sie sich für ein Modell mit zusätzlichen Funktionen wie Speicher- oder Kalibrierungsoptionen für mehr Vielseitigkeit bei verschiedenen Drehmomentanwendungen.

Werkzeug

Wichtige Werkzeuge

- Ein zuverlässigerDrehmomentschlüsselFür die ordnungsgemäße Installation des Schwingungsdämpfers ist es wichtig, dass die angegebenen Drehmomentwerte genau erreicht werden können.

- Schraubensicherungsmittel sorgen für eine sichere Befestigung, indem sie ein Lösen durch Motorvibrationen verhindern und so die Integrität kritischer Komponenten schützen.

- KalibriertDrehmomentwinkelmessgeräteermöglichen präzise Winkelmessungen während des Anziehvorgangs und ermöglichen so genaue Drehmomentverfahren.

Wartungstipps

- Überprüfen und kalibrieren Sie Drehmomentschlüssel und Winkelmesser regelmäßig gemäß den Empfehlungen des Herstellers, um die Genauigkeit bei Drehmomentanwendungen aufrechtzuerhalten.

- Bewahren Sie die Werkzeuge in einer trockenen und sauberen Umgebung auf, fern von übermäßiger Hitze oder Feuchtigkeit, um Schäden oder Ungenauigkeiten bei der zukünftigen Verwendung zu vermeiden.

- Ersetzen Sie abgenutzte oder beschädigte Werkzeuge umgehend, um die Qualität der Schwingungsdämpferinstallationen nicht zu beeinträchtigen und mögliche Ausfälle zu vermeiden.

Bedeutung des richtigen Drehmoments

Motorleistung

Auswirkungen auf die Effizienz

RichtigDrehmomentAnwendung beeinflusst maßgeblichMotorLeistung. Wenn Komponenten mit dem richtigen Drehmoment gesichert sind, funktionieren sie reibungslos und optimieren die GesamtleistungLeistungderMotor. Dieses präzise Anziehen gewährleistet die harmonische Funktion aller Teile, reduziert das Risiko von Fehlfunktionen und verbessert die BetriebssicherheitEffizienz.

Langlebigkeit

Die Langlebigkeit einesMotorist eng mit der Genauigkeit des angewendeten Drehmoments verbunden. Durch die Einhaltung der empfohlenenDrehmomentangaben, bleiben kritische Komponenten wie Schwingungsdämpfer über lange Zeit sicher befestigt. Diese sichere Befestigung verhindert vorzeitigen Verschleiß und verlängert letztendlich die Lebensdauer des gesamtenMotorMontage.

Sicherheitsbedenken

Mögliche Risiken

Ein unzureichendes Drehmoment stellt ein ernstes Sicherheitsrisiko für Fahrzeuginsassen und andere Verkehrsteilnehmer dar. Lose Komponenten aufgrund eines falschen Drehmoments können zu unerwarteten Ausfällen während der Fahrt führen und die Verkehrssicherheit gefährden. Das korrekte Anziehen aller Befestigungselemente minimiert diese Risiken und sorgt für ein sichereres Fahrerlebnis für alle Verkehrsteilnehmer.

Vorbeugende Maßnahmen

Um Sicherheitsrisiken durch falsche Drehmomenteinstellungen zu vermeiden, ist es wichtig, die Herstellerrichtlinien genau zu befolgen. Regelmäßige Wartungskontrollen sollten die Überprüfung umfassen, ob alle Befestigungselemente mit dem vorgeschriebenen Drehmoment angezogen sind. Durch die Integration korrekter Drehmomentpraktiken in die routinemäßige Wartung können Fahrer potenzielle Probleme proaktiv angehen, bevor sie zu Sicherheitsbedenken führen.

Kostenauswirkungen

Reparaturkosten

Die Nichtbeachtung der richtigen Drehmomentangaben kann später zu kostspieligen Reparaturen führen. Nicht ausreichend gesicherte Komponenten können vorzeitig versagen und zu erheblichen Schäden imMotorMontage. Diese Reparaturkosten können vermieden werden, indem man Zeit und Mühe investiert und von Anfang an darauf achtet, dass alle Befestigungselemente richtig angezogen werden.

Einsparungen bei der Wartung

Die Einhaltung der Drehmomentvorgaben erfordert zwar zunächst zusätzlichen Zeit- und Ressourcenaufwand, führt aber langfristig zu Einsparungen bei der Wartung. Durch die Vermeidung vorzeitiger Komponentenausfälle durch präzises Anziehen der Drehmomentvorgaben vermeiden Fahrer künftig kostspielige Reparaturen und Austausch. Die anfängliche Investition in die richtige Drehmomentanwendung führt über die gesamte Lebensdauer des Fahrzeugs zu erheblichen Wartungseinsparungen.

VOTD

Video des Tages

Das heutige Video befasst sich mit dem komplizierten Prozess derAnziehen der Schrauben des Schwingungsdämpfersum eine optimale Motorleistung zu gewährleisten. Der Lehrinhalt bietet eine Schritt-für-Schritt-Anleitung zur korrektenAnwenden von Drehmomenteinstellungen, wobei die entscheidende Rolle des präzisen Anziehens für die Aufrechterhaltung der Motorintegrität hervorgehoben wird.

Bildungsinhalte

- Informieren Sie sich über die Bedeutung der Einhaltung der Herstellerrichtlinien fürInstallation eines Schwingungsdämpfers.

- Verstehen Sie die Auswirkungen des Gasdrucks auf die Kurbelwellenhübe und wie Schwingungsdämpfer Torsionsschwingungen abmildern.

- Informieren Sie sich über die spezifischen Drehmomentangaben für6,7 Cummins-Motorenund die für eine ordnungsgemäße Installation erforderlichen Werkzeuge.

- Informieren Sie sich über die Expertenmeinungen von Branchenexperten zur Bedeutung der richtigen Drehmomentanwendung für die Langlebigkeit und Sicherheit des Motors.

„Ziehen Sie die Schrauben gemäß den Cummins-Richtlinien mit einem Drehmoment von 101 ft. lbs. an und verwenden Sie Motoröl als Schmiermittel.“

Im digitalen Zeitalter ist der Wissensaustausch einfacher denn je. Durch die Interaktion mit unserer Community durch informative Inhalte können wir gemeinsam unser Verständnis für Fahrzeugwartungspraktiken verbessern und ein sichereres Fahrerlebnis fördern.

Wenn man die wesentlichen Punkte des Blogs zusammenfasst, wird deutlich, dassDie richtige Anwendung des Drehmoments ist von größter Bedeutungbei der Gewährleistung der Fahrzeugsicherheit und -leistung. Durch die Einhaltungvom Hersteller empfohlene SpezifikationenKomponenten wie Schwingungsdämpfer bleiben sicher befestigt, wodurch das Risiko von Fehlfunktionen minimiert wird. Die Einhaltung des richtigen Drehmoments optimiert nicht nur die Motoreffizienz, sondern verlängert auch seine Lebensdauer. Zusammenfassend lässt sich sagen, dass die Priorisierung präziser Drehmomenteinstellungen bei Wartungsroutinen eine proaktive Maßnahme ist, die kostspielige Reparaturen vermeiden und das Fahrerlebnis insgesamt verbessern kann.

Wissenschaftliche Forschungsergebnisse:

- Warum ist es wichtig, bei Arbeiten am Auto auf die Drehmomentangaben zu achten?

- Sicherheit: Mit dem richtigen Drehmoment angezogene Befestigungselemente sorgen dafür, dass alle Teile des Fahrzeugs sicher befestigt sind.

- Leistung: Das richtige Drehmoment sorgt für optimale Leistung.

Veröffentlichungszeit: 28. Mai 2024