Elcolector de escapeDesempeña un papel crucial en la ingeniería automotriz al recolectar los gases de escape de múltiples cilindros y canalizarlos hacia un solo tubo. El diseño de los colectores de escape ha evolucionado significativamente.influenciado por la necesidadpara una mayor eficiencia de combustible yestrictas regulaciones sobre emisionesComprender este proceso proporciona información valiosa tanto para los entusiastas como para los profesionales del sector automotriz, destacando la importancia de los avances continuos en la tecnología de colectores de escape.

Los primeros diseños de colectores de escape

El nacimiento de los colectores de escape

Los primeros conceptos y prototipos

El concepto del colector de escape surgió con la llegada de los motores multicilíndricos. Los primeros diseños buscaban canalizar los gases de escape de varios cilindros hacia un único tubo. Los ingenieros experimentaron con diversas configuraciones para optimizar el flujo de gases y reducir la contrapresión. Los prototipos iniciales eran rudimentarios, a menudo fabricados a mano, lo que reflejaba la limitada capacidad de fabricación de la época.

Materiales y técnicas de fabricación

Hierro fundidoEl hierro fundido se convirtió en el material predilecto para los primeros colectores de escape. Su alta resistencia al calor y la corrosión lo hacía ideal para soportar las duras condiciones del compartimento del motor. La durabilidad del hierro fundido garantizaba que estos componentes pudieran soportar una exposición prolongada a temperaturas extremas sin degradarse. Las técnicas de fabricación implicaban la fundición de hierro fundido en moldes, un proceso que permitía la producción en masa manteniendo la integridad estructural.

Desafíos y limitaciones

Problemas de rendimiento

Los primeros colectores de escape se enfrentaban a importantes retos de rendimiento. El diseño solía provocar un flujo de gas irregular, lo que aumentaba la contrapresión. Esta ineficiencia reducía el rendimiento del motor y el ahorro de combustible. Los ingenieros se esforzaron por crear diseños que equilibraran la necesidad de un flujo de gas eficiente con las limitaciones de los métodos de fabricación existentes.

Preocupaciones sobre la durabilidad

La durabilidad representó otro desafío importante para los primeros colectores de escape. A pesar de la robustez del hierro fundido, la exposición prolongada a altas temperaturas y gases corrosivos provocaba grietas y deformaciones con el tiempo. El mantenimiento y la sustitución de estos componentes se convirtieron en una necesidad frecuente, lo que incrementó el coste total de propiedad del vehículo. Los ingenieros buscaron continuamente maneras de prolongar la vida útil de los colectores de escape mediante la mejora de los materiales y la innovación en el diseño.

La evolución de los colectores de escape

Desarrollos de mediados del siglo XX

Introducción de nuevos materiales

A mediados del siglo XX se produjo un cambio significativo en el desarrollo de colectores de escape. Los ingenieros comenzaron a explorar nuevos materiales para mejorar el rendimiento y la durabilidad. El acero inoxidable se popularizó debido a su superior resistencia al calor y la corrosión. Este material permitió obtener paredes más delgadas, reduciendo el peso y manteniendo la integridad estructural. La adopción del acero inoxidable mejoró la eficiencia general del sistema de escape al minimizar la pérdida de calor.

Mejoras en el diseño y la eficiencia

Las mejoras de diseño también desempeñaron un papel crucial durante este período. Los ingenieros utilizaron técnicas de fabricación avanzadas para crear diseños más complejos y eficientes. La introducción del doblado con mandril permitió la producción decurvas más suaves, reduciendo la turbulencia y la contrapresión. Esta innovación mejoró significativamente el flujo de gases de escape, optimizando el rendimiento del motor y la eficiencia del combustible. El uso de herramientas de simulación permitió modelar con precisión la dinámica del flujo de gases, lo que condujo a...diseños de colectores optimizados.

El impacto de las regulaciones sobre emisiones

Cambios en el diseño para cumplir con los estándares

La implementación de estrictas regulaciones sobre emisiones en la segunda mitad del siglo XX exigió mayores avances en la tecnología de colectores de escape. Los fabricantes tuvieron que rediseñar los colectores para cumplir con las nuevas normas de reducción de emisiones nocivas. La incorporación de convertidores catalíticos al sistema de escape se hizo obligatoria. Esta adición requería que los colectores soportaran temperaturas más altas y facilitaran el funcionamiento eficiente de estos dispositivos. Los ingenieros se centraron en crear diseños que facilitaran el calentamiento rápido de los convertidores catalíticos, garantizando así un rendimiento óptimo.

Innovaciones tecnológicas impulsadas por regulaciones

Las innovaciones tecnológicas impulsadas por las normativas sobre emisiones propiciaron el desarrollo de sistemas de colectores de escape más sofisticados. El uso de la dinámica de fluidos computacional (CFD) se generalizó, permitiendo a los ingenieros simular y analizar en detalle el comportamiento de los gases de escape. Esta tecnología permitió la creación de colectores con geometrías complejas que maximizaban el flujo de gases y minimizaban las emisiones. La integración de los sistemas de turboalimentación con los colectores de escape también cobró popularidad. Los motores turboalimentados requerían colectores capaces de soportar mayores presiones y temperaturas, lo que impulsó nuevos avances en la ciencia de los materiales y el diseño.

Innovaciones modernas en colectores de escape

Materiales y recubrimientos avanzados

Aleaciones de alto rendimiento

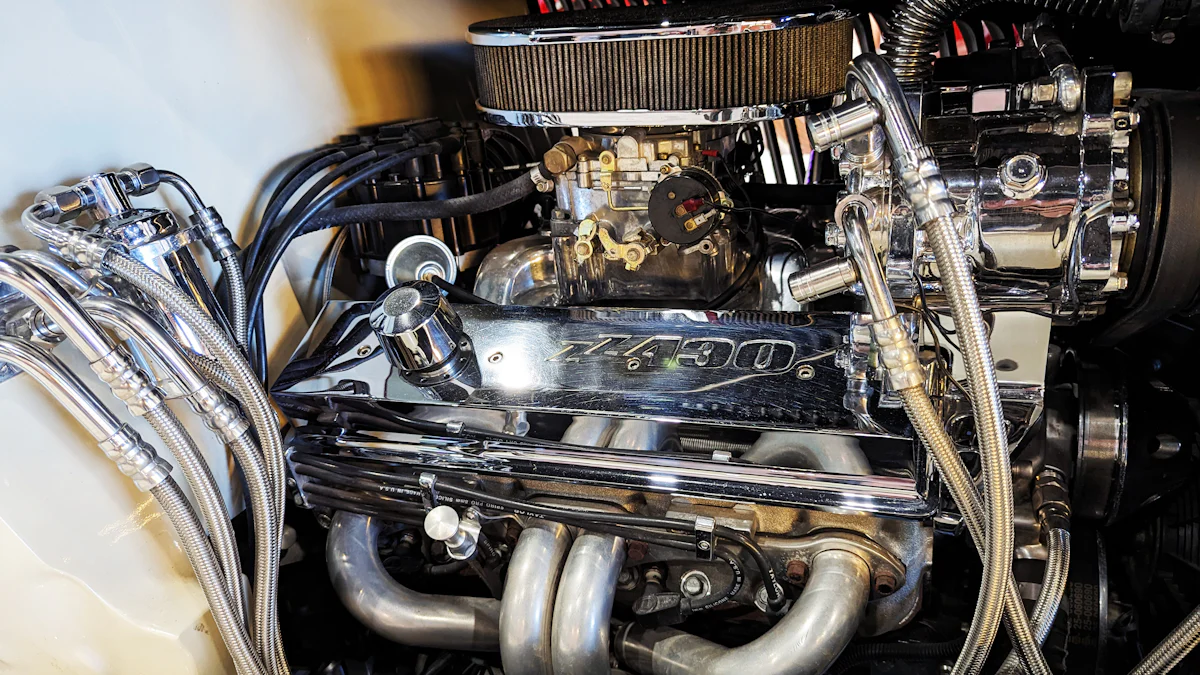

Los fabricantes de automóviles ahora utilizan aleaciones de alto rendimiento para mejorar la durabilidad y la eficiencia de los colectores de escape. Estos materiales avanzados incluyen acero de alta resistencia, acero inoxidable y acero aluminizado. Las propiedades mecánicas superiores de estas aleaciones permiten que los colectores de escape resistan temperaturas extremas y gases corrosivos. Esta innovación ha mejorado significativamente el rendimiento general de los sistemas de escape en los vehículos modernos.

Recubrimientos cerámicos

Los recubrimientos cerámicos se han popularizado para mejorar el rendimiento del colector de escape. Estos recubrimientos proporcionan un excelente aislamiento térmico, reduciendo la transferencia de calor a los componentes circundantes del motor. Además, ofrecen una resistencia superior a la corrosión y al desgaste, prolongando la vida útil de los colectores de escape. Al mantener temperaturas superficiales más bajas, los recubrimientos cerámicos ayudan a mejorar la eficiencia del motor y a reducir las emisiones.

Mejoras de diseño

Dinámica de fluidos computacional (CFD) en el diseño

Los ingenieros ahora utilizan la Dinámica de Fluidos Computacional (CFD) para optimizar el diseño de colectores de escape. La CFD permite la simulación y el análisis detallados del comportamiento de los gases de escape dentro del colector. Esta tecnología facilita la creación de geometrías complejas que maximizan el flujo de gases y minimizan la contrapresión. El uso de la CFD ha generado mejoras significativas en el rendimiento del motor y la eficiencia del combustible.

Integración con sistemas de turbocompresor

La integración de los sistemas de turbocompresor con los colectores de escape ha revolucionado el rendimiento del motor. Los motores turboalimentados requieren colectores de escape capaces de soportar mayores presiones y temperaturas. Materiales avanzados y diseños innovadores garantizan que estos colectores direccionen eficientemente los gases de escape al turbocompresor. Esta integración mejora la potencia y el ahorro de combustible, haciendo que los motores turboalimentados sean más eficientes y tengan mayor capacidad de respuesta.

Consejos prácticos para el mantenimiento y las actualizaciones

Identificación de signos de desgaste

La inspección regular de los colectores de escape es crucial para mantener un rendimiento óptimo. Las señales de desgaste incluyen grietas visibles, óxido y ruidos inusuales en el sistema de escape. Una disminución del rendimiento del motor o un aumento del consumo de combustible también pueden indicar problemas en el colector. La detección temprana y el mantenimiento oportuno pueden prevenir daños mayores y reparaciones costosas.

Cómo elegir el colector de posventa adecuado

Seleccionar el colector de escape de repuesto adecuado requiere considerar cuidadosamente varios factores. La compatibilidad con el modelo del vehículo es esencial para garantizar un ajuste perfecto y un rendimiento óptimo. Los materiales de alta calidad, como el acero inoxidable o las opciones con revestimiento cerámico, ofrecen mayor durabilidad y eficiencia. Consultar con profesionales del sector automotriz puede brindar información valiosa y recomendaciones para elegir el mejor colector de repuesto.

La evolución del colector de escape presenta avances notables, desde los primeros diseños hasta las innovaciones modernas. Las mejoras continuas en materiales y técnicas de fabricación han mejorado significativamente el rendimiento y la durabilidad. La importancia de los avances continuos en la tecnología de colectores de escape es innegable. Mantenerse informado sobre los futuros desarrollos beneficiará tanto a los entusiastas como a los profesionales del sector automovilístico.

Hora de publicación: 22 de julio de 2024