排気マニホールドの理解

排気マニホールドの種類

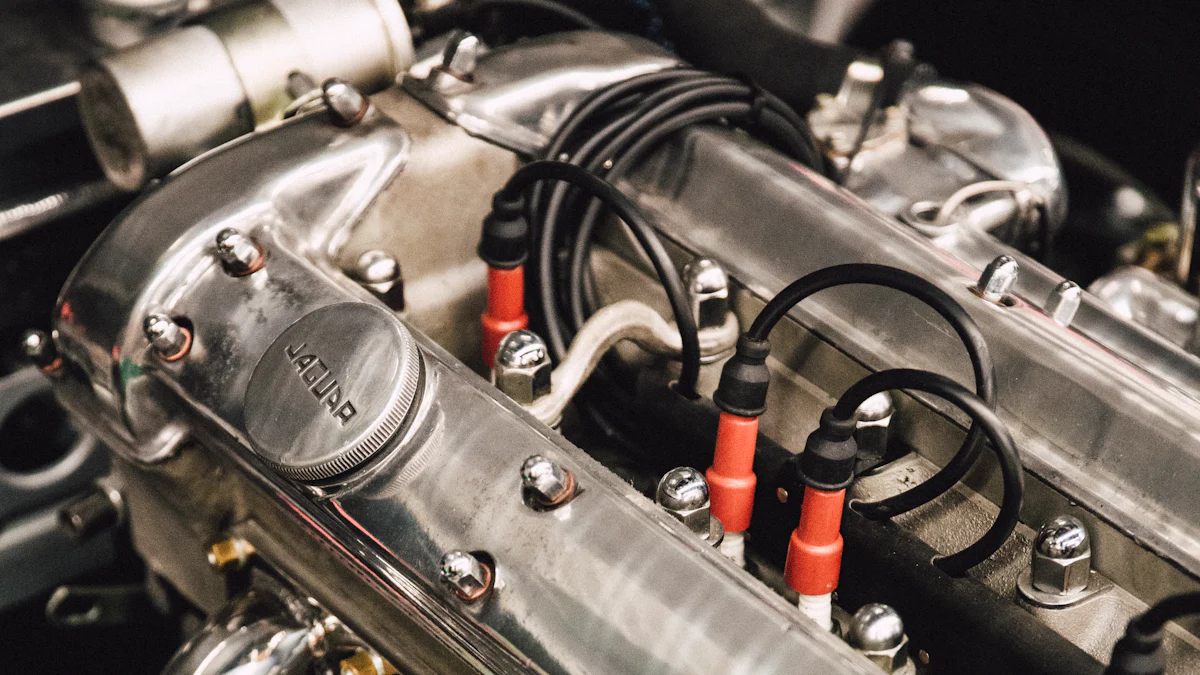

鋳鉄マニホールド

鋳鉄製マニホールドは耐久性とコスト効率に優れています。高温に耐え、割れにくいという特徴があります。しかし、重量が重いため、車両の性能に悪影響を与える可能性があります。鋳鉄製マニホールドは、旧型車両や低価格帯の車両によく採用されています。

ステンレス製マニホールド

ステンレス製マニホールドは、強度と重量のバランスに優れています。これらのマニホールドは耐腐食性があり、過酷な条件下でも構造的な完全性を維持します。ステンレスの軽量化は、車両全体の効率を向上させます。多くの現代の車両は、性能向上のためにステンレス製マニホールドを採用しています。

管状マニホールド

チューブラーマニホールド(ヘッダーとも呼ばれる)は、各シリンダーごとに個別のパイプで構成されています。これらのパイプは1つのコレクターに集まります。チューブラーマニホールドは、排気ガス流量背圧を低減します。パフォーマンス重視の人は、出力向上に優れたチューブラーマニホールドを好む傾向があります。

機能とデザイン

エンジン効率における役割

排気マニホールドはエンジン効率に重要な役割を果たします。適切な設計により、エンジンシリンダーから排気システムへの排気ガスの流れがスムーズになります。効率的なガスの流れは背圧を最小限に抑え、エンジン性能と燃費を向上させます。また、排気マニホールドは高温のガスをエンジンブロックから排出することで、エンジン温度の管理にも役立ちます。

設計上の考慮事項

排気マニホールドの設計には、いくつかの重要な考慮事項があります。エンジニアはマニホールドパイプの形状と長さを考慮する必要があります。適切なパイプの長さと直径は、最適なガスの流れを確保し、乱流を最小限に抑えます。また、マニホールドは他のコンポーネントに干渉することなくエンジンベイ内に収まる必要があります。さらに、取り付けとメンテナンスが容易な設計でなければなりません。

材料の選択

材料の選択は、排気マニホールドの性能に大きく影響します。高品質の材料は、熱応力と機械的応力に耐えます。鋳鉄、ステンレス鋼、そして管状の設計はそれぞれ独自の利点を持っています。鋳鉄は耐久性に優れ、ステンレス鋼は強度と重量のバランスに優れています。管状のマニホールドは、ガスの流れを最適化することで性能を向上させます。エンジニアは、車両の具体的な要件に基づいて適切な材料を選択する必要があります。

排出分析

排出物の種類

一酸化炭素(CO)

一酸化炭素は燃料の不完全燃焼によって生成されます。このガスは頭痛やめまいなど、重大な健康リスクをもたらします。排気マニホールドは、CO排出量を最小限に抑えるために、排気ガスを効率的に排出する必要があります。適切な設計と材料の選択は、CO濃度の低減に重要な役割を果たします。

炭化水素(HC)

炭化水素は、燃焼室から漏れ出た未燃焼燃料から生成されます。これらの化合物は、スモッグや呼吸器系の問題の一因となります。排気マニホールドの設計は、エンジンの燃料完全燃焼能力に影響を与えます。最適化された設計は、効率的な排気ガスの流れを確保することで、炭化水素排出量の削減に役立ちます。

窒素酸化物(NOx)

窒素酸化物は高温燃焼で生成されます。これらのガスは酸性雨や呼吸器疾患など、環境問題や健康問題を引き起こします。排気マニホールドは温度管理を通じてNOx排出量に影響を与えます。効果的な設計は燃焼温度を低く維持し、NOxの生成量を削減するのに役立ちます。

排気マニホールドの排出ガスへの影響

デザインの影響

排気マニホールドの設計は、排出ガスに直接影響します。適切に設計されたマニホールドは、スムーズな排気ガスの流れを確保し、背圧を低減し、燃焼効率を向上させます。研究によると、テーパードデザインがパフォーマンスを向上 by 背圧の減少ガスの流れが改善されると、CO、HC、NOxの排出量が削減されます。

物質的な影響

材料の選択は排気マニホールドの性能に大きな影響を与えます。鋳鉄とステンレス鋼マニホールド構造には、鋳鉄が一般的に使用されています。鋳鉄は耐久性に優れていますが、重量が増加する可能性があります。ステンレス鋼は強度と重量のバランスに優れ、全体的な効率を向上させます。どちらの材料も、最適な性能を維持し、排出量を削減するために、熱応力と機械的応力に耐える必要があります。

温度管理

温度管理は排出ガス制御において極めて重要な役割を果たします。排気マニホールドは、過度な燃焼温度上昇を防ぐために、効果的に熱を放散させる必要があります。高温はNOx生成の増加につながります。効率的な温度管理は、燃焼温度を低く維持し、NOx排出量を削減するのに役立ちます。先進的な材料とコーティングは、マニホールドの熱管理能力をさらに高めることができます。

出力分析

出力に影響を与える要因

排気流ダイナミクス

排気の流れはエンジン性能に極めて重要な役割を果たします。排気マニホールドの設計は、排気ガスがエンジンからどれだけ効率的に排出されるかに直接影響します。適切に設計されたマニホールドは、スムーズで迅速なガスの流れを確保し、乱流を低減します。その結果、エンジンの吸排気が改善され、出力が向上します。エンジニアは、理想的な流量特性を実現するために、マニホールドパイプの形状と長さを最適化することがよくあります。

バックプレッシャー

背圧とは、排気ガスがエンジンから排出される際に受ける抵抗のことです。背圧が高いと排気の流れが制限され、エンジン性能が低下する可能性があります。高性能排気ヘッダーは、流動抵抗を減らすエンジンの容積効率が向上します。背圧が低いほど、エンジンは排気ガスをより効率的に排出できるため、出力が向上します。新しく作られた排気マニホールド設計では、エンジン性能を向上させるために背圧を最小限に抑えることに重点が置かれることがよくあります。

保温性

排気マニホールド内の熱保持は、エンジン効率と出力に影響を与えます。過度の熱は燃焼温度の上昇につながり、エンジン性能を低下させる可能性があります。効率的な熱管理は、最適な動作温度を維持するのに役立ちます。マニホールド構造に採用された先進的な材料とコーティングは、放熱性を高めます。適切な熱保持により、エンジンは理想的な温度範囲で動作し、出力を最大限に高めることができます。

パフォーマンステスト

ダイノテスト

ダイナモ試験は、制御された環境下で排気マニホールドの性能を測定するための試験です。エンジニアはダイナモメーターを用いて実際の運転状況をシミュレートします。この試験方法では、マニホールドが出力、トルク、燃費に与える影響を評価します。ダイナモ試験は正確なデータを提供し、エンジニアはマニホールドの設計や材料選定について十分な情報に基づいた意思決定を行うことができます。

実世界テスト

実世界試験は、実際の運転条件下で排気マニホールドを評価することで、ダイナモ試験を補完するものです。エンジニアは、市街地走行、高速道路での巡航、急加速など、様々なシナリオにおけるマニホールドの性能を評価します。実世界試験は、制御された環境では現れない可能性のある潜在的な問題を特定するのに役立ちます。この包括的なアプローチにより、排気マニホールドは様々な運転条件において一貫した性能を発揮することが保証されます。

比較分析

比較分析では、様々な排気マニホールド設計を評価し、出力への影響を判断します。エンジニアは、排気流のダイナミクス、背圧、熱保持といった要素を比較します。この分析は、エンジン性能を向上させる最も効果的な設計を特定するのに役立ちます。様々なマニホールドを比較することで、エンジニアはそれぞれの設計の長所と短所を正確に特定できます。このプロセスは、排気マニホールド技術の継続的な改善と革新につながります。

イノベーションと将来のトレンド

先端材料

セラミックコーティング

セラミックコーティングは、排気マニホールド技術における大きな進歩として登場しました。これらのコーティングは優れた断熱性を備え、周囲のエンジン部品への熱伝達を低減します。この断熱効果により、エンジンを最適な温度に保ち、性能と寿命を向上させます。また、セラミックコーティングは優れた耐腐食性と耐摩耗性も備えているため、排気マニホールドの耐久性を確保します。自動車エンジニアは、排気システムの効率と信頼性を向上させるために、セラミックコーティングを採用するケースが増えています。

複合材料

複合材料は、排気マニホールドの設計におけるもう一つの革新的なアプローチです。これらの材料は、異なる物質を組み合わせることで、強度、重量、耐熱性のバランスを実現します。例えば、炭素繊維複合材は高い強度対重量比を備えており、高性能用途に最適です。複合材料の使用により、排気マニホールドの重量を大幅に軽減でき、車両の効率と操縦性が向上します。FluidForming軽量ステンレススチール排気マニホールドのケーススタディ重い鋳鉄製マニホールドを軽量ステンレス鋼に置き換えることに成功し、自動車工学における先進材料の利点を強調しました。

デザインイノベーション

可変形状多様体

可変ジオメトリマニホールド(VGM)は、排気マニホールド設計における最先端のイノベーションです。VGMは、エンジンの運転状態に応じてマニホールドパイプの形状と長さを調整します。この適応性により、排気ガスの流れが最適化され、背圧が低減し、エンジン性能が向上します。VGMは、様々な運転シナリオにおいて最適な排気ダイナミクスを維持することで、燃費を向上させ、排出量を削減します。自動車メーカーは、厳しい排出ガス規制と性能要件を満たすために、VGMの採用をますます検討しています。

統合触媒コンバータ

触媒コンバータを排気マニホールドに直接組み込むことには、いくつかの利点があります。この設計により、排気ガスが触媒コンバータに到達するまでの移動距離が短縮され、排出ガス制御効率が向上します。一体型触媒コンバータは、着火時間を短縮し、コールドスタート時の排出ガスを低減します。また、この統合により排気システムのレイアウトが簡素化され、重量と複雑さが軽減されます。多くの最新車両には、高い性能を維持しながら環境基準を満たすために、一体型触媒コンバータが搭載されています。

この分析は、排気マニホールドの設計と材料選定が、エンジン性能の最適化と排出ガス削減において極めて重要な役割を果たすことを明らかにしました。主要な知見として、ステンレス鋼やセラミックコーティングといった先進材料が耐久性と効率性を向上させることが示されています。可変ジオメトリマニホールドや一体型触媒コンバータといった革新的な設計は、燃費と排出ガス制御を向上させます。

技術の進歩と消費者の嗜好の変化自動車業界に大きな影響を与えます。効率的な排気システム車両の燃費と運転習慣は、車両の排出ガスを削減し、環境の持続可能性に貢献します。今後の研究では、進化する規制や性能要件を満たす軽量素材と革新的な設計の開発に重点を置く必要があります。

投稿日時: 2024年7月31日