プロトタイピングプロセスの革命

ラピッドプロトタイピング

スピードと効率

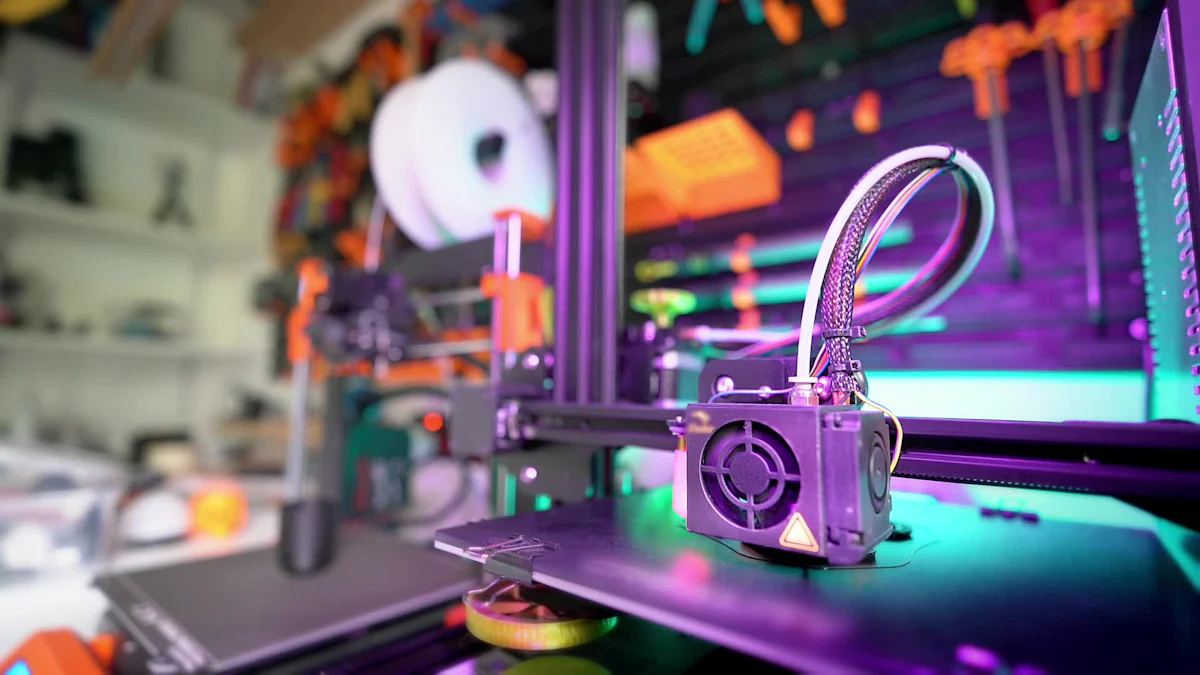

3Dプリンティング技術は、自動車業界における試作プロセスを加速させます。従来の方法では、多くの場合、長く複雑な手順を伴います。しかし、3Dプリンティングでは、デジタル設計から直接プロトタイプを迅速に作成できます。このスピードにより、自動車デザイナーはアイデアを迅速にテストし、改良することができます。数週間ではなく、数時間または数日でプロトタイプを作成できるため、プロジェクトのタイムラインが大幅に短縮されます。

コスト削減

コスト効率は、試作における3Dプリントのもう一つの大きな利点です。従来の試作方法は、特殊な工具や金型が必要となるため、費用がかさむ可能性があります。3Dプリントはこれらの要件を排除し、大幅なコスト削減を実現します。材料の無駄も削減されるため、全体的な費用削減にも貢献します。生産時間を最小限に抑える3D プリントにより、プロトタイプ作成のプロセスがよりアクセスしやすく、持続可能になります。

反復設計

設計変更の柔軟性

反復的な設計は、3Dプリント技術の恩恵を大いに受けます。自動車デザイナーは、デジタルモデルを簡単に調整し、大幅な遅延なく新しいバージョンをプリントできます。この柔軟性は、実験と革新を促進します。デザイナーは複数の設計オプションを検討し、リアルタイムのフィードバックに基づいて作品を最適化することができます。デザインを素早く反復するより優れたパフォーマンスとより洗練された製品につながります。

実世界テスト

3Dプリンティングは、設計コンセプトの検証に不可欠なプロトタイプの実世界テストを容易にします。自動車エンジニアは、最終製品を忠実に再現した機能プロトタイプを作成できます。これらのプロトタイプは、様々な条件下で厳格なテストを実施し、性能と耐久性を評価することができます。実世界テストから得られる知見は、開発プロセスの早い段階で潜在的な問題を特定するのに役立ちます。この積極的なアプローチにより、最終製品が高い品質と信頼性の基準を満たすことが保証されます。

自動車内装トリムへの応用

自動車内装トリムのカスタマイズ

カスタマイズされたデザイン

3Dプリント技術は、自動車の内装トリムにおいて、オーダーメイドのデザインを可能にします。メーカーは、個々の顧客の好みに完璧にマッチした、カスタムデザインの内装パネルや特注の外装トリムを製造できます。このレベルのカスタマイズにより、正確な仕様を満たす、見た目にも魅力的な部品の開発が可能になります。例えば、3Dプリントは以下のようなものを作成できます。ユニークなダッシュボードデザイン人間工学に基づいたシート構造により、美しさと快適性の両方が向上します。

パーソナライズされた機能

パーソナライズ機能は、自動車内装トリムにおける3Dプリントのもう一つの大きな利点です。この技術により、個人の好みを反映した車内アクセサリーの作成が可能になります。お客様は、幅広い選択肢車をパーソナライズする。これには、カスタムメイドのギアノブ、ドアハンドル、その他の内装部品が含まれます。このようなパーソナライズ機能を提供することで、顧客満足度が向上し、車両の価値が高まります。

自動車内装トリムのデザイン自由度

複雑な形状

3Dプリントは比類のない設計自由度を提供し、自動車内装トリムにおける複雑な形状の創造を可能にします。従来の製造方法では、複雑な形状や微細なパターンの製作はしばしば困難でした。しかし、3Dプリントは複雑な角度や寸法を持つ部品を容易に製造できます。これにより、自動車デザイナーはこれまで不可能だった革新的なデザインを探求することが可能になり、よりダイナミックで視覚的に印象的な内装が実現します。

革新的な美学

3Dプリント技術によって革新的な美的表現が可能になります。デザイナーは、車両の内装全体の外観を向上させる新しい質感、パターン、仕上げを試すことができます。例えば、ポリアミド(PA)アクリロニトリルブタジエンスチレン(ABS)は、その可能性をさらに広げます。これらの材料は、独特の視覚的および触感を持つ部品の製造を可能にします。美観における革新性こそが、3Dプリント自動車内装トリムを従来の選択肢とは一線を画すものにしています。

自動車内装トリムにおける素材の多様性

さまざまな素材の使用

3Dプリントで利用可能な材料の多様性は、自動車の内装トリムに大きなメリットをもたらします。積層造形は、様々な内装部品に適した幅広い材料を提供します。ポリアミド(PA)はドアハンドルやギアノブに、アクリロニトリルブタジエンスチレン(ABS)はインストルメントパネルやドアトリムに最適です。さらに、3Dプリントされた布地を用いて、質感や模様のある部品を製造できる技術も進歩しています。この材料の多様性により、各部品は特定の機能的および美的要件を満たすことができます。

持続可能な選択肢

現代の自動車製造において、持続可能性は重要な考慮事項です。3Dプリンティングは、持続可能な材料の選択肢を提供することで、この目標をサポートします。例えば、メーカーは内装トリム部品の製造に再生プラスチックなどの環境に優しい材料を使用できます。このアプローチは廃棄物を削減し、生産における環境への影響を最小限に抑えます。持続可能な材料を組み込む能力は、環境に配慮した自動車ソリューションに対する高まる需要と一致しています。

生産のスケーラビリティとコスト効率への影響

効率的な生産

生産規模の拡大

3Dプリンティング技術は、自動車業界における生産のスケーラビリティを向上させます。従来の製造方法では、多くの場合、長いセットアップ時間と特殊なツールが必要になります。3Dプリンティングはこれらの制約を排除し、メーカーは迅速に生産規模を拡大できます。自動車メーカーは、内装トリム部品を大幅な遅延なく大量生産できます。これにより、生産が市場の需要に効率的に対応できるようになります。

廃棄物の削減

廃棄物の削減は3Dプリンティングの重要な利点です。従来の製造プロセスでは、切断や成形技術によって大量の材料廃棄物が発生することがよくあります。しかし、3Dプリンティングでは、必要な材料のみを使用して層ごとに部品を製造します。必要な量の材料この方法は廃棄物を最小限に抑え、生産における環境への影響を軽減します。廃棄物を最小限に抑えた部品を製造できる能力は、持続可能な製造方法と一致しています。

コスト効率の高い製造

材料コストの削減

3Dプリントは材料使用量を大幅に削減します。従来の製造工程では、高価な材料と複雑なサプライチェーンが必要になることがよくあります。3Dプリントでは、ポリマーや複合材など、様々なコスト効率の高い材料を使用します。これらの材料は、自動車の内装トリムに必要な強度と耐久性を提供します。材料コストの低さは、経費削減を目指す自動車メーカーにとって3Dプリントを魅力的な選択肢としています。

人件費の削減

3Dプリンティングの活用により、人件費は大幅に削減されます。従来の製造業では、機械加工、組立、品質管理といった作業に熟練した労働力が必要でした。3Dプリンティングはこれらの工程の多くを自動化し、手作業の必要性を軽減します。この技術により、複雑な部品の製造においても、人による監視を最小限に抑えることができます。この自動化は、人件費の削減と生産効率の向上につながります。

3Dプリンティングは自動車産業、特に自動車内装トリムの分野に大きな影響を与えています。この技術は、試作のスピード、効率、コスト削減を向上させることで、試作に革命をもたらしました。カスタマイズ性、設計の自由度、そして素材の多様性により、個性的なデザインと革新的な美観を実現することが可能になりました。生産のスケーラビリティとコスト効率の高さは、自動車製造における3Dプリンティングの役割をさらに確固たるものにしています。

その将来の可能性自動車内装デザインにおける3Dプリンティングの活用は依然として有望です。材料と技術の革新は、デザイン、性能、そして持続可能性の進歩を今後も推進していくでしょう。3Dプリンティングの導入は、製品開発を効率化し、業界のさらなる変革を促進するでしょう。

投稿日時: 2024年8月1日