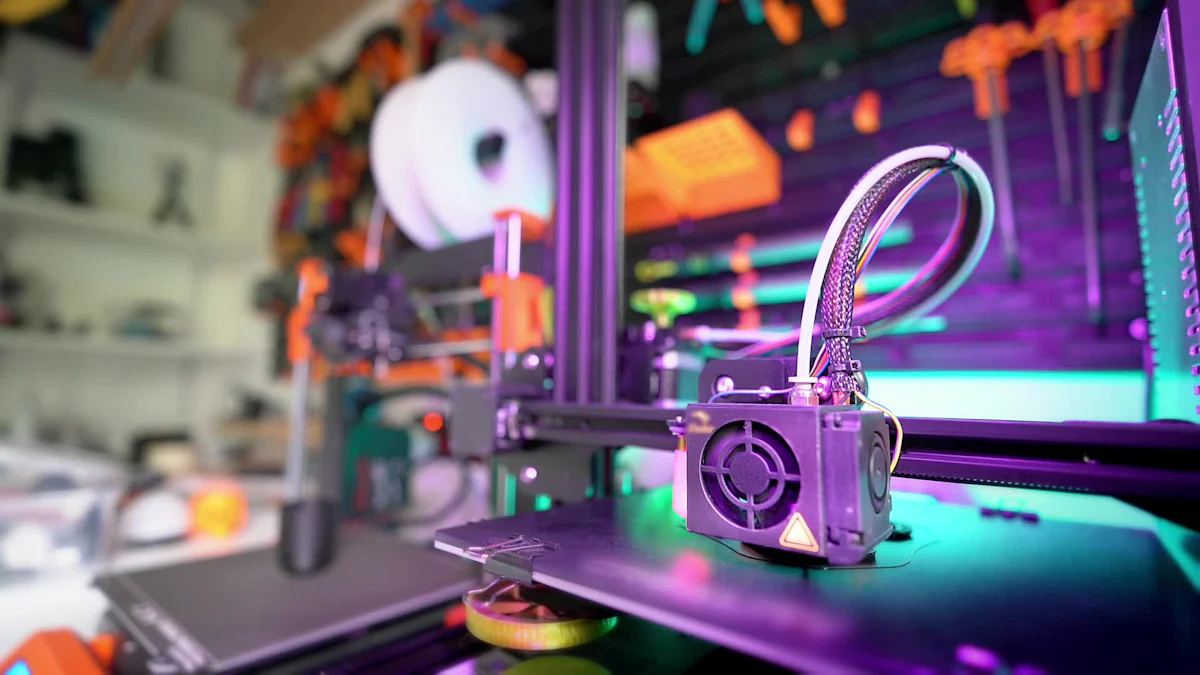

Rewolucjonizowanie procesu prototypowania

Szybkie prototypowanie

Szybkość i wydajność

Technologia druku 3D przyspiesza proces prototypowania w przemyśle motoryzacyjnym. Tradycyjne metody często obejmują długie i skomplikowane procedury. Druk 3D umożliwia jednak szybkie tworzenie prototypów bezpośrednio z projektów cyfrowych. Ta prędkość umożliwia projektantom motoryzacyjnym szybkie testowanie i udoskonalanie swoich pomysłów. Możliwość wytwarzania prototypów w ciągu kilku godzin lub dni, a nie tygodni, znacznie wydłuża harmonogramy projektów.

Redukcja kosztów

Oszczędność kosztów stanowi kolejną znaczącą zaletę druku 3D w prototypowaniu. Tradycyjne metody prototypowania mogą być drogie ze względu na konieczność stosowania specjalistycznych narzędzi i form. Druk 3D eliminuje te wymagania, co skutkuje znacznymi oszczędnościami kosztów. Redukcja odpadów materiałowych przyczynia się również do niższych ogólnych kosztów.minimalizując zarówno czas produkcjii kosztów, druk 3D sprawia, że proces prototypowania jest bardziej dostępny i zrównoważony.

Projektowanie iteracyjne

Elastyczność w zmianach projektu

Iteracyjna natura projektowania w dużym stopniu korzysta z technologii druku 3D. Projektanci motoryzacyjni mogą łatwo wprowadzać zmiany do swoich modeli cyfrowych i drukować nowe wersje bez znaczących opóźnień. Ta elastyczność zachęca do eksperymentowania i innowacji. Projektanci mogą eksplorować wiele opcji projektowych i optymalizować swoje kreacje na podstawie informacji zwrotnych w czasie rzeczywistym. Możliwośćszybkie iterowanie projektówprowadzi do lepszych i bardziej dopracowanych produktów.

Testowanie w warunkach rzeczywistych

Drukowanie 3D ułatwia testowanie prototypów w warunkach rzeczywistych, co jest kluczowe dla walidacji koncepcji projektowych. Inżynierowie motoryzacyjni mogą tworzyć funkcjonalne prototypy, które ściśle naśladują produkt końcowy. Te prototypy mogą przechodzić rygorystyczne testy w różnych warunkach w celu oceny wydajności i trwałości. Wnioski uzyskane z testów w warunkach rzeczywistych pomagają zidentyfikować potencjalne problemy na wczesnym etapie procesu rozwoju. To proaktywne podejście zapewnia, że produkt końcowy spełnia wysokie standardy jakości i niezawodności.

Zastosowania w wykończeniach wnętrz samochodowych

Personalizacja w wykończeniach wnętrz samochodów

Projekty na zamówienie

Technologia druku 3D umożliwia tworzenie dostosowanych projektów w zakresie wykończenia wnętrz samochodów. Producenci mogą produkować panele wewnętrzne i wykończenia zewnętrzne na zamówienie, które idealnie odpowiadają indywidualnym preferencjom klienta. Ten poziom personalizacji umożliwia tworzenie wizualnie atrakcyjnych komponentów, które spełniają dokładne specyfikacje. Na przykład druk 3D może tworzyćunikalne projekty pulpitów nawigacyjnychi ergonomiczne konstrukcje siedzeń, które zwiększają zarówno estetykę, jak i komfort.

Funkcje spersonalizowane

Spersonalizowane funkcje stanowią kolejną znaczącą zaletę druku 3D w wykończeniach wnętrz samochodowych. Technologia ta umożliwia tworzenie akcesoriów samochodowych, które odzwierciedlają indywidualne gusta. Klienci mogą wybierać spośródszeroki wachlarz opcjipersonalizować swoje pojazdy. Obejmuje to niestandardowe gałki zmiany biegów, klamki drzwi i inne elementy wnętrza. Możliwość oferowania takich spersonalizowanych funkcji zwiększa zadowolenie klienta i dodaje wartości pojazdowi.

Wolność projektowania w wykończeniach wnętrz samochodów

Złożone geometrie

Druk 3D zapewnia niezrównaną swobodę projektowania, umożliwiając tworzenie złożonych geometrii w wykończeniach wnętrz samochodowych. Tradycyjne metody produkcji często mają problemy ze skomplikowanymi kształtami i szczegółowymi wzorami. Jednak druk 3D może łatwo wytwarzać części o złożonych kątach i wymiarach. Ta możliwość umożliwia projektantom samochodów eksplorowanie innowacyjnych projektów, które wcześniej były niemożliwe do osiągnięcia. Rezultatem jest bardziej dynamiczne i wizualnie uderzające wnętrze.

Innowacyjna estetyka

Innowacyjna estetyka staje się możliwa do osiągnięcia dzięki technologii druku 3D. Projektanci mogą eksperymentować z nowymi teksturami, wzorami i wykończeniami, które poprawiają ogólny wygląd wnętrza pojazdu. Zastosowanie zaawansowanych materiałów, takich jakPoliamid (PA)i akrylonitryl-butadien-styren (ABS) jeszcze bardziej rozszerzają możliwości. Materiały te umożliwiają produkcję części o wyjątkowych właściwościach wizualnych i dotykowych. Możliwość innowacji pod względem estetyki odróżnia drukowane w technologii 3D wykończenia wnętrz samochodowych od tradycyjnych opcji.

Uniwersalność materiałów w wykończeniach wnętrz samochodowych

Zastosowanie różnych materiałów

Wszechstronność materiałów dostępnych do druku 3D znacząco wpływa na wykończenie wnętrza samochodu. Produkcja addytywna oferuje szeroką gamę materiałów odpowiednich do różnych części wnętrza samochodu. Poliamid (PA) można stosować do klamek drzwi i gałek zmiany biegów, natomiast akrylonitryl-butadien-styren (ABS) idealnie nadaje się do paneli instrumentów i wykończeń drzwi. Technologia rozwinęła się również w kierunku produkcji części o fakturach i wzorach przy użyciu tkaniny drukowanej w technologii 3D. Ta wszechstronność materiałów zapewnia, że każdy komponent spełnia określone wymagania funkcjonalne i estetyczne.

Zrównoważone opcje

Zrównoważony rozwój jest ważnym czynnikiem w nowoczesnej produkcji motoryzacyjnej. Druk 3D wspiera ten cel, oferując zrównoważone opcje materiałowe. Na przykład producenci mogą używać przetworzonych tworzyw sztucznych i innych przyjaznych dla środowiska materiałów do produkcji elementów wykończenia wnętrz. Takie podejście zmniejsza ilość odpadów i minimalizuje wpływ produkcji na środowisko. Możliwość włączania zrównoważonych materiałów jest zgodna z rosnącym popytem na przyjazne dla środowiska rozwiązania motoryzacyjne.

Wpływ na skalowalność produkcji i opłacalność

Wydajna produkcja

Zwiększanie skali produkcji

Technologia druku 3D zwiększa skalowalność produkcji w branży motoryzacyjnej. Tradycyjne metody produkcji często wymagają długich czasów konfiguracji i specjalistycznych narzędzi. Druk 3D eliminuje te ograniczenia, umożliwiając producentom szybkie zwiększenie produkcji. Firmy motoryzacyjne mogą produkować duże ilości elementów wykończenia wnętrz bez znacznych opóźnień. Ta możliwość zapewnia, że produkcja skutecznie zaspokaja popyt rynkowy.

Redukcja odpadów

Redukcja odpadów stanowi istotną zaletę druku 3D. Tradycyjne procesy produkcyjne często generują znaczne odpady materiałowe z powodu technik cięcia i kształtowania. Druk 3D buduje jednak komponenty warstwa po warstwie, używając tylkoniezbędna ilość materiału. Ta metoda minimalizuje odpady i zmniejsza wpływ produkcji na środowisko. Możliwość tworzenia części z minimalną ilością odpadów jest zgodna ze zrównoważonymi praktykami produkcyjnymi.

Ekonomiczna produkcja

Niższe koszty materiałów

Druk 3D oferuje znaczne oszczędności kosztów w zakresie wykorzystania materiałów. Tradycyjna produkcja często wiąże się z drogimi materiałami i złożonymi łańcuchami dostaw. Druk 3D wykorzystuje różnorodne niedrogie materiały, w tym polimery i kompozyty. Materiały te zapewniają niezbędną wytrzymałość i trwałość wykończenia wnętrza samochodu. Niższe koszty materiałów sprawiają, że druk 3D jest atrakcyjną opcją dla producentów samochodów, którzy chcą obniżyć wydatki.

Niższe koszty pracy

Koszty pracy znacznie spadają dzięki wykorzystaniu druku 3D. Tradycyjna produkcja wymaga wykwalifikowanej siły roboczej do zadań takich jak obróbka skrawaniem, montaż i kontrola jakości. Druk 3D automatyzuje wiele z tych procesów, zmniejszając potrzebę ręcznej interwencji. Technologia ta umożliwia produkcję złożonych części przy minimalnym nadzorze człowieka. Ta automatyzacja prowadzi do niższych kosztów pracy i zwiększonej wydajności produkcji.

Druk 3D znacząco wpłynął na przemysł motoryzacyjny, szczególnie w obszarze wykończenia wnętrz samochodowych. Technologia ta zrewolucjonizowała prototypowanie, zwiększając szybkość, wydajność i obniżając koszty. Dostosowywanie, swoboda projektowania i wszechstronność materiałów pozwoliły na tworzenie projektów dostosowanych do potrzeb klienta i innowacyjną estetykę. Skalowalność produkcji i opłacalność dodatkowo umocniły rolę druku 3D w produkcji samochodów.

Tenprzyszły potencjałdruku 3D w projektowaniu wnętrz samochodowych pozostaje obiecujący. Innowacje w materiałach i technikach będą nadal napędzać postęp w projektowaniu, wydajności i zrównoważonym rozwoju. Integracja druku 3D usprawni rozwój produktu i będzie sprzyjać dalszej transformacji w branży.

Czas publikacji: 01-08-2024