Ocoletor de escapedesempenha um papel crucial na engenharia automotiva, coletando gases de escape de vários cilindros e canalizando-os para um único tubo. O design dos coletores de escape evoluiu significativamente,influenciado pela necessidadepara maior eficiência de combustível eregulamentações rigorosas de emissões. Entender essa jornada fornece insights valiosos para entusiastas e profissionais automotivos, destacando a importância dos avanços contínuos na tecnologia de coletores de escape.

Os primeiros projetos de coletores de escape

O Nascimento dos Coletores de Escape

Os primeiros conceitos e protótipos

O conceito do coletor de escape surgiu com o advento dos motores multicilindros. Os primeiros projetos visavam canalizar os gases de escape de vários cilindros para um único tubo. Os engenheiros experimentaram diversas configurações para otimizar o fluxo de gás e reduzir a contrapressão. Os protótipos iniciais eram rudimentares, frequentemente feitos à mão, refletindo as limitadas capacidades de fabricação da época.

Materiais e Técnicas de Fabricação

Ferro fundidotornou-se o material de escolha para os primeiros coletores de escape. Sua alta resistência ao calor e à corrosão o tornava ideal para lidar com as condições adversas dentro do compartimento do motor. A durabilidade do ferro fundido garantiu que esses componentes pudessem suportar exposição prolongada a temperaturas extremas sem se degradar. As técnicas de fabricação envolviam a fundição de ferro fundido em moldes, um processo que permitia a produção em massa, mantendo a integridade estrutural.

Desafios e Limitações

Problemas de desempenho

Os primeiros coletores de escape enfrentavam desafios significativos de desempenho. O projeto frequentemente resultava em um fluxo de gás irregular, levando ao aumento da contrapressão. Essa ineficiência reduzia o desempenho do motor e a economia de combustível. Os engenheiros lutavam para criar projetos que pudessem equilibrar a necessidade de um fluxo de gás eficiente com as restrições dos métodos de fabricação existentes.

Preocupações com durabilidade

A durabilidade representou outro grande desafio para os primeiros coletores de escape. Apesar da robustez do ferro fundido, a exposição prolongada a altas temperaturas e gases corrosivos levou a rachaduras e deformações ao longo do tempo. A manutenção e a substituição desses componentes tornaram-se uma necessidade frequente, aumentando o custo total de propriedade do veículo. Os engenheiros buscavam continuamente maneiras de aumentar a longevidade dos coletores de escape por meio de materiais aprimorados e inovações em design.

A evolução dos coletores de escape

Desenvolvimentos de meados do século XX

Introdução de Novos Materiais

A metade do século XX marcou uma mudança significativa no desenvolvimento do coletor de escape. Engenheiros começaram a explorar novos materiais para aprimorar o desempenho e a durabilidade. O aço inoxidável surgiu como uma escolha popular devido à sua resistência superior ao calor e à corrosão. Esse material permitiu paredes mais finas, reduzindo o peso e mantendo a integridade estrutural. A adoção do aço inoxidável melhorou a eficiência geral do sistema de escape, minimizando a perda de calor.

Melhorias em Design e Eficiência

Melhorias no design também desempenharam um papel crucial durante esse período. Engenheiros utilizaram técnicas avançadas de fabricação para criar designs mais complexos e eficientes. A introdução da dobra por mandril permitiu a produção decurvas mais suaves, reduzindo a turbulência e a contrapressão. Essa inovação melhorou significativamente o fluxo dos gases de escape, melhorando o desempenho do motor e a eficiência de combustível. O uso de ferramentas de simulação permitiu a modelagem precisa da dinâmica do fluxo de gás, levando aprojetos otimizados de coletores.

O Impacto das Regulamentações de Emissões

Mudanças no design para atender aos padrões

A implementação de regulamentações rigorosas sobre emissões na segunda metade do século XX exigiu novos avanços na tecnologia de coletores de escape. Os fabricantes tiveram que redesenhar os coletores para atender aos novos padrões de redução de emissões nocivas. A incorporação de conversores catalíticos no sistema de escape tornou-se obrigatória. Essa adição exigiu que os coletores suportassem temperaturas mais altas e proporcionassem a operação eficiente desses dispositivos. Os engenheiros se concentraram em criar projetos que facilitassem o aquecimento rápido dos conversores catalíticos, garantindo um desempenho ideal.

Inovações tecnológicas impulsionadas por regulamentações

Inovações tecnológicas impulsionadas pelas regulamentações de emissões levaram ao desenvolvimento de sistemas de coletores de escape mais sofisticados. O uso da dinâmica de fluidos computacional (CFD) tornou-se difundido, permitindo aos engenheiros simular e analisar detalhadamente o comportamento dos gases de escape. Essa tecnologia permitiu a criação de coletores com geometrias complexas que maximizavam o fluxo de gás e minimizavam as emissões. A integração de sistemas de turbocompressão com coletores de escape também ganhou popularidade. Motores turboalimentados exigiam coletores capazes de lidar com pressões e temperaturas mais elevadas, impulsionando novos avanços na ciência e no design de materiais.

Inovações modernas em coletores de escape

Materiais e Revestimentos Avançados

Ligas de alto desempenho

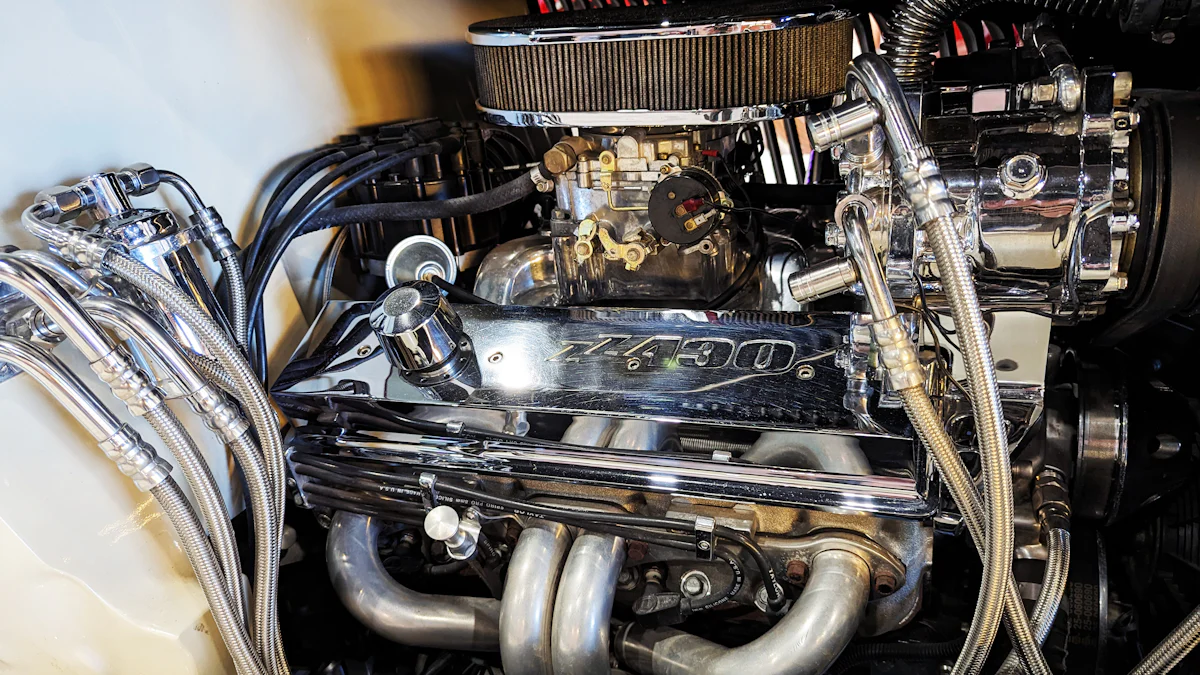

Os fabricantes automotivos agora utilizam ligas de alto desempenho para aumentar a durabilidade e a eficiência dos coletores de escape. Esses materiais avançados incluem aço de alta resistência, aço inoxidável e aço aluminizado. As propriedades mecânicas superiores dessas ligas permitem que os coletores de escape suportem temperaturas extremas e gases corrosivos. Essa inovação melhorou significativamente o desempenho geral dos sistemas de escape dos veículos modernos.

Revestimentos Cerâmicos

Revestimentos cerâmicos tornaram-se uma escolha popular para melhorar o desempenho do coletor de escape. Esses revestimentos proporcionam excelente isolamento térmico, reduzindo a transferência de calor para os componentes do motor ao redor. Os revestimentos cerâmicos também oferecem resistência superior à corrosão e ao desgaste, prolongando a vida útil dos coletores de escape. Ao manter temperaturas de superfície mais baixas, os revestimentos cerâmicos ajudam a melhorar a eficiência do motor e a reduzir as emissões.

Melhorias no design

Dinâmica de Fluidos Computacional (CFD) em Design

Engenheiros agora utilizam a Dinâmica de Fluidos Computacional (CFD) para otimizar projetos de coletores de escape. A CFD permite a simulação e a análise detalhadas do comportamento dos gases de escape dentro do coletor. Essa tecnologia permite a criação de geometrias complexas que maximizam o fluxo de gás e minimizam a contrapressão. O uso da CFD levou a melhorias significativas no desempenho do motor e na eficiência de combustível.

Integração com sistemas de turbocompressão

A integração de sistemas de turbocompressão com coletores de escape revolucionou o desempenho dos motores. Motores turboalimentados exigem coletores de escape capazes de suportar pressões e temperaturas elevadas. Materiais avançados e designs inovadores garantem que esses coletores canalizem os gases de escape para o turbocompressor com eficiência. Essa integração aumenta a potência e melhora a economia de combustível, tornando os motores turboalimentados mais eficientes e responsivos.

Dicas práticas para manutenção e atualizações

Identificando sinais de desgaste

A inspeção regular dos coletores de escape é crucial para manter o desempenho ideal. Sinais de desgaste incluem rachaduras visíveis, ferrugem e ruídos estranhos no sistema de escape. Uma redução no desempenho do motor ou um aumento no consumo de combustível também podem indicar problemas no coletor. A detecção precoce e a manutenção em tempo hábil podem evitar maiores danos e reparos dispendiosos.

Escolhendo o coletor de reposição correto

Selecionar o coletor de escape de reposição correto requer uma análise cuidadosa de diversos fatores. A compatibilidade com o modelo do veículo é essencial para garantir um encaixe perfeito e um desempenho ideal. Materiais de alta qualidade, como aço inoxidável ou opções com revestimento cerâmico, oferecem maior durabilidade e eficiência. Consultar profissionais automotivos pode fornecer insights e recomendações valiosas para a escolha do melhor coletor de reposição.

A trajetória do coletor de escape apresenta avanços notáveis, desde os primeiros projetos até as inovações modernas. Melhorias contínuas em materiais e técnicas de fabricação aumentaram significativamente o desempenho e a durabilidade. A importância dos avanços contínuos na tecnologia de coletores de escape é inegável. Manter-se informado sobre os desenvolvimentos futuros beneficiará tanto entusiastas quanto profissionais do setor automotivo.

Horário da publicação: 22 de julho de 2024